|

Trabajo

catalogado en |

Síntesis: Descripción y aplicaciones de gran

variedad de soldaduras. Realizado por: Maximiliano Weinbinder, Cesar

Acri, James Wright, E.E.T. Nro. 4 de Vicente López. Tamaño: 796 KB. Fecha de Publicación/Corrección: Diciembre de 2002. |

En ingeniería, procedimiento por el cual dos o más piezas

de metal se unen por aplicación de calor, presión, o una combinación de ambos,

con o sin al aporte de otro metal, llamado metal de aportación, cuya

temperatura de fusión es inferior a la de las piezas que han de soldarse. La

mayor parte de procesos de soldadura se pueden separar en dos categorías:

soldadura por presión, que se realiza sin la aportación de otro material

mediante la aplicación de la presión suficiente y normalmente ayudada con

calor, y soldadura por fusión, realizada mediante la aplicación de calor a las

superficies, que se funden en la zona de contacto, con o sin aportación de otro

metal. En cuanto a la utilización de metal de aportación se distingue entre

soldadura ordinaria y soldadura autógena. Esta última se realiza sin añadir

ningún material. La soldadura ordinaria o de aleación se lleva a cabo añadiendo

un metal de aportación que se funde y adhiere a las piezas base, por lo que

realmente éstas no participan por fusión en la soldadura. Se distingue también

entre soldadura blanda y soldadura dura, según sea la temperatura de fusión del

metal de aportación empleado; la soldadura blanda utiliza metales de aportación

cuyo punto de fusión es inferior a los 450 ºC, y la dura metales con temperaturas

superiores.

Gracias al desarrollo de nuevas técnicas durante la

primera mitad del siglo XX, la soldadura sustituyó al atornillado y al

remachado en la construcción de muchas estructuras, como puentes, edificios y

barcos. Es una técnica fundamental en la industria del motor, en la

aeroespacial, en la fabricación de maquinaria y en la de cualquier producto

hecho con metales.

El

tipo de soldadura más adecuado para unir dos piezas de metal depende de las propiedades

físicas de los metales, de la utilización a la que está destinada la pieza y de

las instalaciones disponibles. Los procesos de soldadura se clasifican según

las fuentes de presión y calor utilizadas.

El procedimiento de soldadura por presión original es

el de soldadura de fragua, practicado durante siglos por herreros y artesanos.

Los metales se calientan en un horno y se unen a golpes de martillo. Esta

técnica se utiliza cada vez menos en la industria moderna.

Ahora

vamos a dar detalles sobre cada tipo de soldadura y sus características:

SOLDADURA

ORDINARIA O DE ALEACION ![]()

Método

utilizado para unir metales con aleaciones metálicas que se funden a

temperaturas relativamente bajas. Se suele diferenciar entre soldaduras duras y

blandas, según el punto de fusión y resistencia de la aleación utilizada. Los

metales de aportación de las soldaduras blandas son aleaciones de plomo y

estaño y, en ocasiones, pequeñas cantidades de bismuto. En las soldaduras duras

se emplean aleaciones de plata, cobre y cinc (soldadura de plata) o de cobre y

cinc (latonsoldadura).

Para unir dos piezas de metal con aleación, primero

hay que limpiar su superficie mecánicamente y recubrirla con una capa de

fundente, por lo general resina o bórax. Esta limpieza química ayuda a que las

piezas se unan con más fuerza, ya que elimina el óxido de los metales. A

continuación se calientan las superficies con un soldador o soplete, y cuando

alcanzan la temperatura de fusión del metal de aportación se aplica éste, que

corre libremente y se endurece cuando se enfría. En el proceso llamado de

resudación se aplica el metal de aportación a las piezas por separado, después

se colocan juntas y se calientan. En los procesos industriales se suelen

emplear hornos para calentar las piezas.

Estos

cuadros tienen las características de dos de las principales soldaduras de este

tipo:

|

SOLDADURA ESTAÑO

PLATA |

|||||||

|

ALEACION |

COMPOSICIÓN |

INTERVALO |

NORMA DIN |

DENSIDAD |

COND.ELECT |

|

|

|

|

Sn |

Ag |

de fusión (ºC) |

1707 |

gr./cc |

m/ |

|

|

Sn-Ag 35 |

96.5 |

3.5 |

221 |

--- |

7.3 |

7.5 |

|

|

Sn-Ag 60 |

94 |

6 |

221-240 |

L-SnAg5 |

7.3 |

8.1 |

|

|

SOLDADURA LATON –

BRONCE |

|||||||

|

ALEACION |

COMPOSICION % |

NORMAS |

APLICACIONES |

||||

|

Ag |

Cu |

Zn |

Otros |

DIN 8513 |

AFNOR |

||

|

LATON MS-60 |

- |

60 |

39.7 |

Si |

L-Cu Zn 40 |

60 C1 |

Para

soldar hierro, acero, cobre, aleaciones de cobre. |

|

LATON MS-59 |

- |

59 |

40.0 |

Si,Sn,Mn |

L-Cu Zn 39 Sn |

- |

|

|

LATON S-3 |

- |

57 |

39.6 |

3 Ni,Si |

- |

- |

Agrupa muchos

procedimientos de soldadura en los que tiene lugar una fusión entre los metales

a unir, con o sin la aportación de un metal, por lo general sin aplicar presión

y a temperaturas superiores a las que se trabaja en las soldaduras ordinarias.

Hay muchos procedimientos, entre los que destacan la soldadura por gas, la

soldadura por arco y la aluminotérmica. Otras más específicas son la soldadura

por haz de partículas, que se realiza en el vacío mediante un haz de electrones

o de iones, y la soldadura por haz luminoso, que suele emplear un rayo láser

como fuente de energía.

SOLDADURA

POR HAZ DE ELECTRONES

![]()

La característica principal de la soldadura por

haz de electrones (Electron Beam Weiding, EBW) que la distingue de otros

procesos de soldadura, es la posibilidad de concentrar una mayor cantidad de

energía en zonas más reducidas. Esta elevada densidad de energía se consigue

mediante la concentración de un haz de electrones de alta velocidad, producido

por un cañón de electrones. El impacto de los electrones de alta velocidad

sobre la pieza incremento la temperatura en la zona de impacto. Esta elevada

temperatura puede ser utilizada como fuente de calor en distintas aplicaciones

(soldadura, fusión, tratamientos térmicos, etc.) El proceso se realiza en una

cámara de vacío para evitar la dispersión de los electrones en la atmósfera

normal.

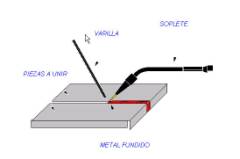

La soldadura por gas o

con soplete utiliza el calor de la combustión de un gas o una mezcla gaseosa,

que se aplica a las superficies de las piezas y a la varilla de metal de

aportación. Este sistema tiene la ventaja de ser portátil ya que no necesita

conectarse a la corriente eléctrica. Según la mezcla gaseosa utilizada se

distingue entre soldadura oxiacetilénica (oxígeno / acetileno) y oxhídrica

(oxígeno / hidrógeno), entre otras.

Generalidades del proceso y definición de

términos:

1.-

GAS: Estado de la materia, donde las moléculas se encuentran separadas unas de

otras a una distancia mayor que en un sólido o un liquido. Los gases tienen la

característica de ocupar el volumen del recipiente que los contiene

2.-

Combustible: Elemento o material que tiene la calidad de consumirse durante la

combustión. Los principales combustibles se presentan en los tres estados de la

materia. Ejemplos Líquidos: Gasolina, diesel, etc. Sólidos: Carbón, madera,

papel, etc. Y los gaseosos: Acetileno, propano, metano, butano, etc.

3.-

Comburente: Gas que aviva o acelera la combustión (reacción química) los

principales comburentes son: El aire formado por una mezcla de gases (

Nitrógeno 78%, Oxigeno 21% y el restante 1% de gases nobles argón, xenón,

criptón, radón y algunos otros). El segundo comburente es él oxigeno puro.

Los procedimientos de soldadura por arco son los más

utilizados, sobre todo para soldar acero, y requieren corriente eléctrica. Esta

corriente se utiliza para crear un arco eléctrico entre uno o varios electrodos

aplicados a la pieza, lo que genera el calor suficiente para fundir el metal y

crear la unión.

La

soldadura por arco tiene ciertas ventajas con respecto a

otros métodos.

Es más rápida debido a la alta concentración

otros métodos.

Es más rápida debido a la alta concentración

de

calor que se genera y por lo tanto produce menos distor-

sión

en la unión. En algunos casos se utilizan electrodos fusi-

bles,

que son los metales de aportación, en forma de varillas

recubiertas

de fundente o desnudas; en otros casos se utiliza

un

electrodo refractario de volframio y el metal de aportación

se

añade aparte. Los procedimientos más importantes de sol-

dadura

por arco son con electrodo recubierto, con

protección

gaseosa y con fundente en polvo.

Soldadura por arco con electrodo recubierto: En este tipo de soldadura el electrodo metálico,

que es conductor de electricidad, está recubierto de fundente y conectado a la

fuente de corriente. El metal a soldar está conectado al otro borne de la

fuente eléctrica. Al tocar con la punta del electrodo la pieza de metal se

forma el arco eléctrico. El intenso calor del arco funde las dos partes a unir

y la punta del electrodo, que constituye el metal de aportación. Este

procedimiento, desarrollado a principios del siglo XX, se utiliza sobre todo

para soldar acero.

Soldadura

por arco con protección gaseosa: Es la que utiliza un gas para proteger la

fusión del aire de la atmósfera. Según la naturaleza del gas utilizado se distingue

entre soldadura MIG, si utiliza gas inerte, y soldadura MAG si utiliza un gas

activo. Los gases inertes utilizados como protección suelen ser argón y helio;

los gases activos suelen ser mezclas con dióxido de carbono. En ambos casos el

electrodo, una varilla desnuda o recubierta con fundente, se funde para

rellenar la unión.

Otro tipo de soldadura

con protección gaseosa es la soldadura TIG, que utiliza un gas inerte para

proteger los metales del oxígeno, como la MIG, pero se diferencia en que el electrodo

no es fusible; se utiliza una varilla refractaria de volframio. El metal de

aportación puede suministrarse acercando una varilla desnuda al electrodo.

Soldadura por arco con fundente en polvo: Este procedimiento, en vez de utilizar un gas o el

recubrimiento fundente del electrodo para proteger la unión del aire, usa un

baño de material fundente en polvo donde se sumergen las piezas a soldar. Se

pueden emplear varios electrodos de alambre desnudo y el polvo sobrante se

utiliza de nuevo, por lo que es un procedimiento muy eficaz.

Modelos

de Soldadoras:

MILLERMATIC 135 MILLERMATIC 175 MILLERMATIC PULSER

115V 60HZ 230V 60HZ 200(208)/230/240 60HZ 1

El calor necesario

para este tipo de soldadura se obtiene de una reacción química que

se basa en las propiedades reductivas del aluminio en presencia de óxido de

hierro, siendo esta de tipo Fe2O3 + 2Al à Al2O3

+ Fe. El metal líquido resultante

constituye el metal de aportación. Se emplea para soldar roturas y cortes en

piezas pesadas de hierro y acero, y es el método utilizado para soldar los

raíles o rieles de los trenes.

Agrupa todos los procesos

de soldadura en los que se aplica presión sin aportación de metales para

realizar la unión. Algunos métodos coinciden con los de fusión, como la

soldadura con gases por presión, donde se calientan las piezas con una llama,

pero difieren en que la unión se hace por presión y sin añadir ningún metal. El

procedimiento más utilizado es el de soldadura por resistencia; otros son la

soldadura por fragua (descrita más arriba), la soldadura por fricción y otros

métodos más recientes como la soldadura por ultrasonidos.

Se realiza por el

calentamiento que experimentan los metales debido a su resistencia al flujo de

una corriente eléctrica (efecto Joule). Los electrodos se aplican a los

extremos de las piezas, se colocan juntas a presión y se hace pasar por ellas

una fuerte corriente eléctrica durante un instante. La zona de unión de las dos

piezas, como es la que mayor resistencia eléctrica ofrece, se calienta y funde

los metales. Este procedimiento se utiliza mucho en la industria para la

fabricación de láminas y alambres de metal, y se adapta muy bien a la

automatización.

Nueva

generación de equipos para Micro-Soldadura en frió por resistencia. Su potente

fuente de descarga pulsada asegura una optima fusión. Trabaja con una variada

gama de materiales de aporte en laminas, alambres, lanas de acero y lana

comprimida. Provisto del microprocesador, es ideal para reparar pequeños daños

y rellenar poros de soldadura TIG, en forma segura y rápida en matrices y

moldes de plásticos, gomas, cristales y estampado.

La soldadura plasma es designada con corriente directa y polaridad

directa para soldar la mayoría de los metales menos el aluminio, ya que para

soldar este metal se emplea corriente directa con polaridad invertida.

El arco plasma de la soldadura plasma es infinitamente variable de

suave a rígido dependiendo de la cantidad de flujo de gas plasma. El arco suave

es usado para soldar por fusión y el arco rígido es empleado para obtener una

máxima penetración.

Las antorchas de soldaduras plasma han sido diseñadas de tal

manera que estás pueden efectuar soldaduras en filete a 90º, y en “T”, con un

exitoso resultado.

Funcionamiento del plasma:

En la antorcha del plasma, un gas frío fluye alrededor del electrodo (Zona A)

Una ionización parcial toma lugar conforme el arco caliente el gas (zona B).

Una columna de plasma deja la antorcha con el arco siguiendo el camino a través

del centro (zona C).

Al

forzar el gas plasma y el arco eléctrico a través de un pequeño orificio, la

antorcha lleva una gran cantidad del calentamiento a un área muy reducida. El arco

plasma está rígido y ligado al trabajo, por esto mejora la penetración al

soldar y previene la desviación e inestabilidad del arco.

Cuando la antorcha es encendida se establece un arco entre el

electrodo (-) y la boquilla (+), a este arco se le llama “Piloto”.

Este arco piloto tiene una resistencia en su circuito la cual

limita la corriente del arco mencionado y las fuerzas para transferir el arco

hasta la pieza de trabajo.

En la figura se muestra la resistencia y la fuente de alta

frecuencia que el arco piloto requiere para hacer transferir éste a la pieza de

trabajo. También se muestra la dirección que el gas plasma sigue a través de la

antorcha; hay que tomar en cuenta que, sin necesidad del gas protector, es

capaz de llevar a cabo la operación, pero el gas plasma se le protege con el

gas secundario para mejorar la ejecución de la operación y para obtener

diferentes ventajas como lo son: obtener una mayor temperatura, limpieza en la

soldadura, mejor acabado, etc.

El arco piloto sirve para que a través de él viaje la corriente de

soldadura, este arco produce una fuente de luz que facilita al ordenador ver la

posición de la antorcha antes de iniciar la soldadura cuando éste tenga la

careta puesta.

El arco piloto puede estar encendido sin que esté viajando la

corriente de soldadura, ya que para que ésta viaje sea necesario accionar un

interruptor.

El argón es el gas que se usa normalmente como gas plasma y es el

indicado para soldar la mayoría de los metales. Aproximadamente se requiere un

flujo de ½ a 4 pies cúbicos por hora.

Angulo de penetración: El hacer uso del pasma tiene muchas ventajas las cuales se

mencionan a continuación:

- Esta eléctricamente aislado

de frente y en la parte posterior.

-El arco tiene un encendido automático debido a la alta frecuencia.

- Se puede usar con todas las consolas y sistemas de soldadura.

Debido a que se permiten

tener una distancia mayor entre la antorcha y el trabajo, se tiene las

siguientes características:

- La iniciación del arco es más exacta.

- Se requiere menor habilidad en el operador.

- Hay menores variaciones que tienen pequeños efectos en el cordón de

soldadura, o en la concentración del calentamiento en la pieza de trabajo.

Gases plasma y gases protectores: En lo que se refiere a gases protectores, también el más

utilizado es el Argón, aunque también se puede utilizar una mezcla de Argón e

Hidrógeno la cual debe tener el porcentaje de un 95% de Argón y un 5% de

Hidrógeno el cual se emplea en la protección de Argón para obtener más calor.

El helio es otro de los gases que se emplea como protector, este

gas se utiliza para soldaduras de aluminio primordialmente, si se desea, el

Helio puede ser sustituido por una mezcla de Argón con Helio.

Modelos de soldadoras:

SPECTRUM THUNDER SPECTRUM 375 CUTMATE SPECTRUM

701

La

calidad deficiente de estas soldaduras se debe al problema de la transferencia

de calor, la visibilidad del soldador y la presencia de hidrógeno en la

atmósfera del arco. Cuando el metal base y la zona del arco están completamente

rodeados de agua, no hay en la unión acumulación de calor y aumento de la

temperatura del metal base. La alta temperatura, se reduce la calidad del metal

de soldadura. La zona del arco está compuesta por una alta concentración de

vapor de agua. La atmósfera del arco, de hidrógeno y oxígeno del vapor de agua,

queda absorbida en el metal fundido de la soldadura y contribuye a la porosidad

y a la fractura por hidrogeno.

Además, las soldaduras que trabajan bajo el agua están limitados

en su capacidad para ver manipular el arco de soldar. Bajo condiciones ideales,

las soldaduras producidas, en ambientes húmedos con electrodos cubiertos, son

marginales. Pueden usarse durante cortos periodos, pero se deben sustituir con

soldaduras de buena calidad tan rápidamente como sea posible. Los adelantos en

los electrodos para soldar bajo el agua están mejorando la calidad de las

soldaduras en ambiente húmedo. Se han hecho esfuerzos para producir una burbuja

de gas dentro de la que se pueda hacer la soldadura. Esta técnica no ha podido

asegurar soldaduras de buena calidad con electrodos cubiertos en ambiente

húmedo.

La

fuente de poder siempre debe ser una máquina de corriente directa, con una

capacidad de 300 o 400 A menudo se usan máquinas de soldar de motor generador

para trabajos bajo el agua y en ambiente húmedo. Se debe conectar el bastidor o

tierra de la máquina de soldar con el barco. El circuito de soldadura debe

incluir un interruptor de positivo, generalmente un interruptor de cuchillas,

que se maneja desde la superficie bajo el mando del buzón-soldador. El

interruptor de cuchillas en el circuito del electrodo debe ser capaz de cortar

la totalidad de la corriente del soldar. Se necesita por razones de seguridad.

La corriente de soldar debe conectarse al porta electrodo sólo cuando el

soldador esté soldando. Se usa corriente directa con electrodos negativos

(polaridad directa). Se emplean porta electrodos para soldar bajo el agua tiene

cavidad para dos tamaños de electrodos, generalmente de 4.8mm (3/16"). Los

tipos de electrodos que normalmente se usan cumplen con la clasificación AWS

E6012, y deben ser impermeables.

Esto se hace envolviendo con cinta impermeable o sumergiéndolos en

una mezcla de silicón de sodio u otro material impermeable. Hay a la venta

electrodos para soldar bajo el agua.

El

conductor para soldar y la tierra deben ser por lo menos cables 2/0, y el

aislamiento debe ser perfecto. Si la longitud total del cable rebasa los 100m,

deben colocarse dos en paralelo. Con los conductores en paralelo hasta el porta

electrodo, el último metro puede ser de cable sencillo. Todas las conexiones

deben estar aisladas cuidadosamente para que el agua no pueda llegar a hacer

contacto con las paredes metálicas. Si se fuga el aislamiento, el agua de mar

hará corriente con el metal conductor y parte de la corriente se fugará y no

estará disponible en el arco. Además, habrá un rápido deterioro del cable de

cobre en la fuga. El cable de tierra debe conectarse a la pieza de trabajo que

se vaya a soldar a una distancia menor de 1m del punto donde se suelda; este

soplete está completamente aislado y usa abrazadera para sujetar el electrodo.

Incluye una válvula de oxígeno y las conexiones para fijar el cable de soldar y

una manguera de oxígeno. Está equipado para manejar electrodo tubular hasta de

7.9mm ( 5/16") en este proceso se inicia el arco del modo normal y él

oxigeno se alimenta a través del agujero central del electrodo para dar la

sección de corte. Se emplean las mimas conexiones eléctricas que ya se

mencionaron.

El manual técnico de la Marina Norteamericana "Underwater

Cuting an Welding" proporciona información completa sobre el corte y la

soldadura bajo el agua con electrodos cubiertos.

La

necesidad de producir soldaduras de producir soldaduras de alta calidad bajo el

agua ha ido en aumento a medida que el petróleo y gas se encuentran en aguas

profundas. La mayoría de la exploración en alta mar, la perforación y la

producción sé hacia hasta hace poco en aguas que tenían una profundidad de 10 a

16 metros. Cuando hay que reparar una tubería, se levanta a la superficie, se

repara y se baja de nuevo hasta el fondo del océano. La exploración, la

perforación y la producción se están traslapando a aguas más profundas, hasta

los 300m. Se deben hacer modificaciones y trabajar en el fondo del océano. Se

dañan más tuberías (Submarinas en el fondo) y hay la necesidad de hacer

conexiones en las tuberías submarinas en el fondo del océano. Las reparaciones

y las conexiones deben tener soldaduras de alta calidad para evitar la

posibilidad de fugas o de que se vierta el petróleo. Actualmente este tipo de

trabajos se lleva a cabo a profundidades de 61 a 182m.

Problemas

técnicos: Al

incrementar la profundidad de operación de los efectos de la presión en los

procesos de unión son de gran importancia.

Un

arco de soldadura es una descarga eléctrica sostenida a alta temperatura, una

columna de conductividad eléctrica que es producido por una corriente relativa

y bajo voltaje.

Al

aumentar la profundidad la presión hidrostática aumenta entonces se requiere de

un mayor voltaje para mantener la longitud del arco constante.

PROCESOS

DE ARCO: Estos incluyen procesos como SMAW, GTAW, GMA, arco sumergido, arco de

plasma, etc.

SOLDADURA

DE TRAVESAÑO: El operador simplemente jala el travesaño a la pistola, se

presiona contra la pieza de trabajo y se jala el gatillo.

Enciclopedia Encarta 2000

Www.sufetra.es/soldadura/soldadura.htm

Www.marbella-parapente.com/fabrica.htm

Www.impexa.com.ar/novapax00.html

www.stonek.com/locacionesyprensa.htm